Сверление металла или дерева — это задача, которую приходится выполнять регулярно. Качественные сверла обычно остаются острыми на протяжении длительного времени, однако существуют определенные ошибки, которые могут привести к их затуплению раньше ожидаемого.

- Применение сверла, не соответствующего обрабатываемому материалу. Это не означает обязательно сверление железобетона сверлом по дереву, хотя в этом случае вы моментально превратите режущий инструмент в пруток с округлым концом. Для сверления различных видов металла и твердых пластмасс существуют специально изготовленные сверла. При несоответствии – режущая кромка быстро приходит в негодность;

- Неправильный угол заточки. Эта величина так же должна соответствовать типу материала, в котором проделывается отверстие;

- Перегрев. Самая распространенная причина. При работе с прочным материалом, хочется побыстрей закончить сверление, и мы часто забываем о такой мелочи, как охлаждение зоны работ. Если нет возможности обеспечить подачу к инструменту охлаждающей жидкости – необходимо делать перерывы для остывания режущей кромки. Можно макать раскаленное сверло в емкость с водой.

Механизм горячего затупления простой: Раскаленная кромка «отпускается», то есть теряет твердость. Режущие свойства ухудшаются, что приводит к повышенному трению. Нагрев увеличивается сильней, и процесс усугубляется в арифметической прогрессии.

В результате мы можем потерять хороший и возможно дорогой инструмент. Если под рукой есть точильный станок для сверл – проблема решается на месте, если нет – приходится изобретать свои способы заточки.

Ручная заточка без приспособлений

Слесаря с большим опытом точат сверла руками, используя лишь точило с подручником. Но далеко не все домашние мастера могут похвастаться такими навыками.

К тому же, таким способом можно восстановить остроту лишь изделиям большого диаметра. Тогда легче контролировать угол. Наиболее популярный размер (3-5 мм) таким способом не наточишь. Даже шаблон тут не поможет.

Мастеров, которые регулярно проводят сверлильные работы – заинтересует разнообразие заточных станков для сверл, предлагаемое в магазинах электроинструмента.

Однако подобные приспособления (несмотря на очевидное удобство использования), достаточно дорогое удовольствие. Вот и бегут «самоделкины» в магазин за очередным китайским наконечником. А ведь домашние мастера с опытом, до сих пор используют инструмент времен СССР, который соответствует ГОСТам по прочности и долговечности.

Секрет прост – у многих слесарей старой закалки имеется в запасе самодельный станок для заточки.

ВАЖНО! Для большинства домашних работ, вполне можно обойтись несложными приспособлениями для заточки. Особенно если вас пугает слово «станок».

Простейшие приспособления для правки режущей кромки сверла

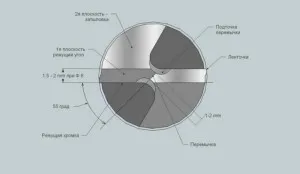

Для понимания процесса ознакомимся с составными частями наконечника.

Зажим «стриж». Для использования этого приспособления достаточно иметь наждачный круг (точило), оборудованный прочным подручником. Сверло зажимается в устройстве под нужным углом поворота кромки. Контролируя угол подачи режущей кромки, формируем ее на точильном камне, затем, не меняя угол – «уходим» на заточку затыловки.

Приспособление обязательно опирается на подручник, углы контролируются руками. При наличии определенных навыков – можно получить неплохой результат при очевидной экономии.

ВАЖНО! Перед использованием устройства на качественных наконечниках – потренируйтесь на бракованных. Это позволит «набить руку» и «почувствовать угол», как говорят мастера.

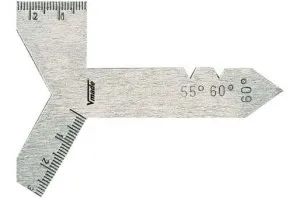

Разумеется, использование шаблона обязательно.

Также, перед началом работ, следует ознакомиться со стандартными таблицами углов заточек для различных материалов сверления.

| Обрабатываемый материал | Угол при вершине, град |

| Сталь, чугун, твердая бронза | 116 — 118 |

| Латунь, мягкая бронза | 130 |

| Алюминий, дюралюмин, электрон, бабид | 140 |

| Красная медь | 125 |

| Эбонит, целлулоид | 85 — 90 |

| Мрамор и другие хрупкие материалы | 80 |

Иногда бывает достаточно просто изменить угол и установку уровня подручника, и заточка крупных сверл становится несложной задачей.

Такой способ уместен при небольших объемах работ и отсутствии высоких требований к качеству сверления. Если вы регулярно сверлите, и точность важна – придется купить точильный станок или изготовить его самостоятельно.

Самодельный заточной станок – основные принципы конструкции

Главных задач две:

- Подать режущую кромку сверла к плоской стороне абразивного круга под строго фиксированным углом. Для этого у станка должна быть угловая градусная сетка. Причем углы выдерживаются в двух плоскостях – по горизонту и по вертикали;

- После формирования и заточки режущей кромки, необходимо сформировать затыловку. Для этого, приспособление должно иметь ось вращения;

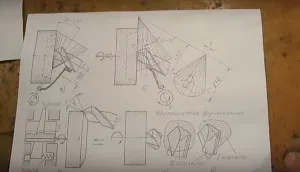

Каким бы современными не выглядели станки и приспособления, предлагаемые в магазинах – принцип их работы не меняется уже более 100 лет. Об этом свидетельствует фото пособия из ремесленного училища образца 1905 года.

Рассмотрим поэтапно, как изготовить приспособление для острения сверл из подручных материалов.

Используемые инструменты:

- Сварочный инвертор;

- УШМ (болгарка);

- Дрель;

- Стандартный набор слесаря – пассатижи, молоток, тиски.

Используемые материалы (находятся в куче металлического хлама, который есть в каждой домашней мастерской):

- Уголок 30-30 мм. Длина 100-150 мм;

- Металлические пластины толщиной 3-4 мм;

- Стальной круг или шпилька диаметром 10-12 мм;

- Шайбы разных размеров, стандартный крепеж.

За основу берем углы заводской заточки. Исходя из этой схемы, собираем всю конструкцию.

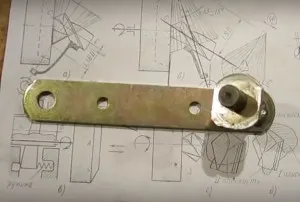

Станина изготавливается из стальной пластины, на которую по шаблону заводского чертежа приваривается ось из круга диаметром 12 мм. Угол наклона оси 75°.

На ось плотно насаживается шайба, которая послужит опорным подшипником для поворотного механизма ложа. Поскольку поворот будет делаться на малый угол, шариковый подшипник не нужен.

Из уголка вырезаем ложе для сверла. Длина около 100 мм. Сторона, которая будет обращена к точильному камню – стачивается под углом 60°. Кронштейн для поворотного узла приваривается под углом, согласно чертежу. В результате мы имеем общий угол конструкции при параллельном положении ложа и станины, соответствующий параметрам заточки спиральных сверл.

ВАЖНО! Для сверл по различным металлам, предусмотрены различные углы режущей кромки, и заточные станки должны иметь регулируемый угол. Предлагаемая конструкция имеет фиксированный угол, в угоду простоте исполнения.

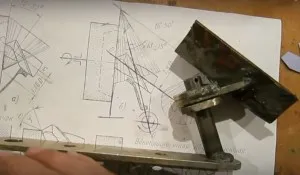

Производим настроечные испытания. Заточка начинается с перпендикулярного положения наконечника относительно оси вращения наждака.

Затем поворотом ложа формируется плоскость (точнее конус) затыловки.

Заточка проверяется на шаблоне и оценивается визуально. Все плоскости соответствуют стандарту.

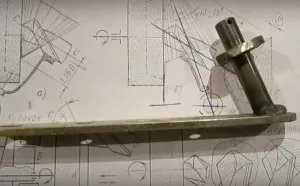

К нижней (тыльной) части ложа-уголка приваривается направляющая для упора хвостовика сверла. Сам упор сваривается из муфты и уголка.

Фиксация производится при помощи винта. Упором выставляется предельная величина стачиваемой кромки, и благодаря этому, оба режущих элемента сверла стачиваются симметрично.

Острение рабочей кромки производится против хода вращения наждачного круга. В этом случае образующийся заусенец автоматически удаляется набегающей поверхностью наждака. Для заточки достаточно двух-трех качаний ложа по радиусу конуса затыловки.

Данный тип сверл затачивается по внешней поверхности наждачного камня, при необходимости использовать боковую (радиальную) плоскость – приспособление можно развернуть на любой угол.

Точильный станок для сверл крепится к верстаку при помощи струбцины. Можно зафиксировать основание стационарно – но в этом случае потеряется возможность точной регулировки.

Как отмечалось в начале материала, данное приспособление имеет фиксированный угол наклона ложа. Если возникнет необходимость изменить угол, например, для правки сверла по цветным металлам – можно подложить под станину клин соответствующего наклона.

Данная конструкция не единственно доступная для самостоятельного изготовления.

Рассмотрим принципиально иной вариант, работающий по такому же принципу:

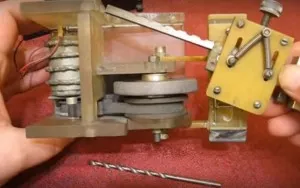

Параллельно оси вращения электромотора, устанавливается «П» образный портал с качельным ложем в верхней части. Высота ложа подбирается таким образом, чтобы сверло было выше оси вращения наждачного круга.

Ложе имеет угловой диапазон практически 180°, что позволяет затачивать сверла как верхним прижимом, так и нижним.

Горизонтальный угол регулируемый, в зависимости от типа наконечника.

В качестве упора для хвостовика сверл, применяются втулки с зажимными винтами. Эта конструкция позволяет регулировать вылет сверла с точностью до миллиметра.

Втулка устанавливается в один из прямоугольных пазов ложа, и надежно фиксирует сверло от горизонтального перемещения. Диаметральные шпильки во втулке служат для правильной ориентации сверла в плоскости заточки. После обработки одной кромки, сверло переворачивается на 180 °, и обрабатывается вторая сторона.

Расстояние до наждака подбирается таким образом, чтобы при острении не снималось слишком много материала. Покачивая ложе несколько раз, производится заточка до свободного прохождения сверла вдоль наждака.

Качество обработки не отличается от использования заводских станков для заточки. Сверла от 3 до 15 мм.

Автономный станок для заточки сверл

Рассмотренные варианты являются дополнением к стандартному точильному станку. Так же можно самостоятельно изготовить полноценный компактный станок для заточки, без использования дорогостоящих комплектующих.

Станина собрана из оргстекла толщиной 10 мм. Двигатель от старого вентилятора. Направляющая работает по принципу штангенциркуля – упор фиксируется в приблизительном положении, затем при помощи подстроечного винта выставляется точное расстояние до точильного круга. Сверло перемещается горизонтально, под заранее выставленным углом.

Изготовив любое из представленных приспособлений – вы сэкономите средства, и всегда будете обеспечены запасом острых сверл.

Видео урок » Ручная заточка спиральных сверл» поможет вам понять как восстановить остроту сверла в домашних условиях имея в наличии обычный наждак.

Чем можно заточить сверло?

Сверла можно заточить с помощью специальных инструментов — точильных станков, а также вручную, используя точильный камень или шлифовальный инструмент.

Для заточки сверла вручную с помощью точильного камня нужно выполнить следующие действия:

-

Закрепить сверло в зажиме и закрепить его в неподвижном положении.

-

Начать заточку с кончика сверла, перемещая камень по краю режущей кромки вдоль угла наклона.

-

Постепенно перемещать камень вдоль всей режущей кромки сверла, сохраняя одинаковый угол наклона и равномерное давление на камень.

-

Проверить заточку, нанеся легкие отметки на поверхность металла и проверив их на ровность и остроту.

Для заточки сверла на точильном станке следует:

-

Установить сверло в зажим и закрепить его на точильном станке.

-

Выбрать нужный угол наклона и установить соответствующий угол на точильном станке.

-

Включить точильный станок и начать заточку сверла, перемещая его вдоль режущей кромки.

-

Постепенно увеличивать скорость вращения сверла и периодически останавливать станок, чтобы проверять заточку.

В любом случае, перед заточкой сверла рекомендуется ознакомиться с инструкцией для использования точильного станка или точильного камня и соблюдать все меры предосторожности для предотвращения травм и повреждения инструментов.

Добавить комментарий